在使用自动进刀钻床时,需要注意以下几个关键事项

更新日期:2023-09-14 浏览次数:141次

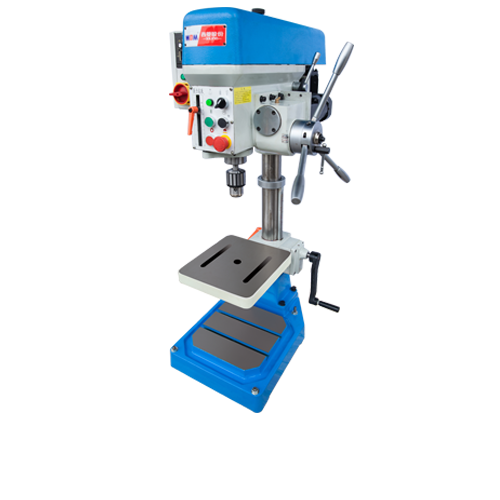

自动进刀钻床是一种现代化的机械钻床,它通过采用自动控制系统和先进的技术,实现了自动进给和切削过程的精确控制。其核心是其自动控制系统。该系统包括传感器、执行器、控制器和人机界面等组成部分。传感器用于感知工件和刀具的位置、速度和力量等信息,将这些数据传输给控制器。控制器根据预设的加工参数和算法来计算并决定刀具的进给速度、进给深度以及切削力等参数。通过执行器对刀具进行精确的位置调整和动作控制,实现对切削过程的自动控制。

在使用自动进刀钻床时,需要注意以下几个关键事项:

1、安全操作:安全操作是使用自动进刀钻床时的首要考虑因素。操作人员应熟悉钻床的安全操作规程,并戴好相应的个人防护设备,如安全眼镜、手套和防护罩等。同时,确保工件固定牢固,避免在钻孔过程中产生松动或飞溅。

2、钻头选择:根据具体加工要求选择合适的钻头。考虑工件材料、孔径大小和深度等因素,选择适当的钻头类型和规格。确保钻头质量良好,锋利度高,以获得高效的钻孔效果。

3、进给速度和切削速度:根据工件材料和钻头规格,选择合适的进给速度和切削速度。过高的进给速度和切削速度可能导致钻头磨损过快,加工质量下降;而过低的速度则会影响加工效率。根据经验和实际测试,确定适宜的加工参数。

4、冷却润滑:在钻孔过程中,要及时进行冷却润滑,以降低钻头温度、延长钻头寿命,并减少切屑的粘附。使用合适的冷却润滑剂,确保其充分润湿钻头和工件,提供良好的冷却效果。

5、定期维护:定期对钻床进行维护保养是保证其正常运行和延长寿命的关键。定期清洁和润滑机器,检查各部件的磨损情况,及时更换磨损严重的零部件。同时,注意保持机器的整洁和周围环境的清洁,避免灰尘和杂物对机器的影响。

6、编程和操作技巧:熟悉钻床的编程和操作技巧,能够提高工作效率和加工质量。了解钻床的控制系统和编程语言,合理设置加工参数和工艺路径,减少误操作和浪费。

7、定期检查和调整:定期检查钻床的各项功能和性能,确保其正常运行。特别是检查进给系统、夹具和刀具的紧固情况,调整必要的位置和参数,以保证加工精度和稳定性。

| <上一篇[ 随着制造技术和需求的不断发展,数控钻铣床的发展也呈现出一些趋势 ] | [ 高速精密台钻具有以下功能和特点 ]下一篇> |

技术支持:机床商务网

|

|||||||||||